精益求精:PLC编程的优化与调优

在工业自动化领域,PLC(可编程逻辑控制器)是一种关键的设备,用于控制各种机器和流程。而对PLC编程进行打磨和优化,可以显著提高系统的效率、可靠性和性能。下面将探讨如何进行PLC编程的优化与调优。

1. 了解系统需求和工艺流程

在开始优化之前,必须深入了解系统的需求和工艺流程。这包括准确理解控制逻辑、输入/输出要求、安全考虑以及性能指标等。只有充分了解系统,才能有针对性地进行优化。

2. 代码结构优化

良好的代码结构可以提高代码的可读性、可维护性和性能。以下是一些优化建议:

模块化:将PLC程序分解为模块,每个模块负责一个特定的功能或子系统。

注释:在代码中添加详细的注释,解释每个模块的作用、输入/输出和算法。

使用函数块:利用PLC提供的函数块功能,封装重复使用的代码段,提高代码的重用性。

避免冗余:消除不必要的代码和逻辑,简化程序结构,减少运行时的资源消耗。

3. 优化输入/输出

合理配置输入/输出可以提高系统的响应速度和稳定性。以下是一些优化策略:

减少IO延迟:优化IO布局和布线,减少信号传输延迟,提高响应速度。

使用中断:利用PLC支持的中断功能,实现对高优先级事件的即时响应,提高系统的实时性。

信号过滤:对输入信号进行滤波和处理,排除干扰和噪声,提高系统的稳定性和抗干扰能力。

4. 算法优化

优化控制算法可以提高系统的性能和效率。以下是一些优化方法:

优化逻辑:简化控制逻辑,减少计算量和判断条件,提高程序执行效率。

优化循环:避免长时间的循环和等待,采用事件驱动的方式处理任务,提高系统的响应速度。

使用高效算法:选择合适的数据结构和算法,减少内存和CPU的消耗,提高系统的运行效率。

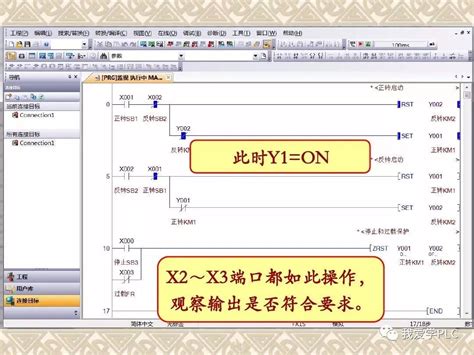

5. 调试和性能优化

在实际运行中,不断调试和优化是必不可少的。以下是一些建议:

实时监测:利用PLC提供的调试工具和监控功能,实时监测系统的运行状态和性能指标。

数据记录:记录关键参数和事件数据,分析系统的运行状况和性能瓶颈,发现问题并及时优化。

固件更新:及时更新PLC固件和软件,获取最新的功能和性能优化,保持系统处于最佳状态。

通过以上优化和调优措施,可以有效提高PLC编程的质量和效率,实现工业自动化系统的精益生产和持续优化。

评论